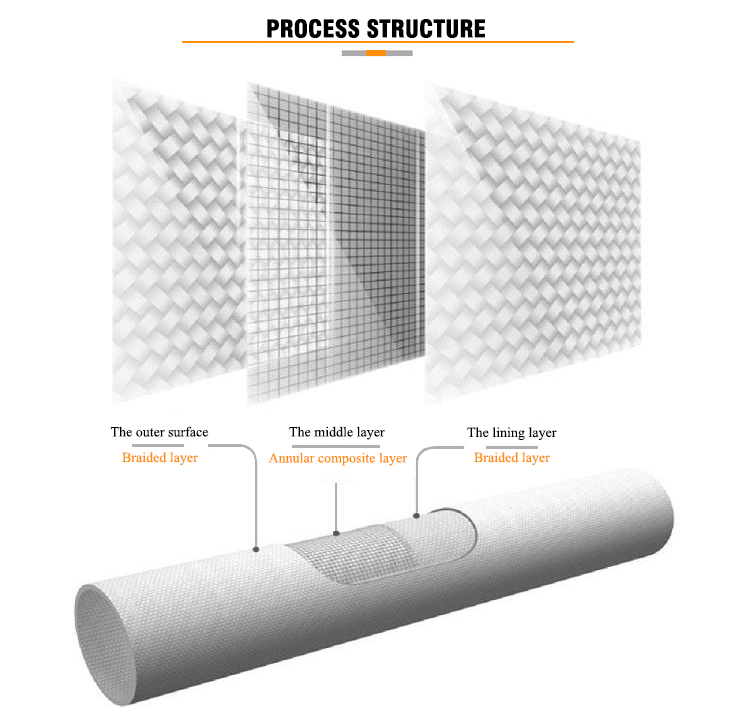

A tubaxe de FRP é un novo tipo de material composto, o seu proceso de fabricación baséase principalmente no alto contido de resina da fibra de vidro enrolada capa por capa segundo o proceso, que se fabrica despois dun curado a alta temperatura. A estrutura da parede das tubaxes de FRP é máis razoable e avanzada, o que pode dar pleno xogo ao papel de materiais como a fibra de vidro, a resina e o axente de curado, que non só cumpren coa resistencia e a rixidez utilizadas, senón que tamén garanten a estabilidade e a fiabilidade das tubaxes de FRP.

Características técnicas

1. Proceso de produción de enrolamento continuo

O proceso de moldeo por bobinado continuo divídese en tres tipos: bobinado en seco, bobinado en húmido e bobinado semiseco segundo o estado físico e químico da matriz de resina durante o moldeo por bobinado de fibra. O bobinado en seco consiste en usar fío ou cinta preimpregnada que foi tratada con preimpregnación, que se quenta nunha máquina de bobinado para abrandalo a un estado de fluído viscoso e logo se enrola nun molde central. A maior característica do proceso de bobinado en seco é a súa alta eficiencia de produción e a velocidade de bobinado pode alcanzar os 100-200 m/min; o bobinado en húmido consiste en enrolar directamente o feixe de fibras (cinta similar ao fío) no mandril baixo control de tensión despois de mergullarse en cola; o bobinado en seco require engadir equipos de secado para eliminar o solvente no fío mergullado despois de mergullar a fibra no molde central.

2. Proceso de moldeo por curado interno

O proceso de curado interno é un proceso de moldeo eficiente para materiais compostos de fibra termoestables. O molde central necesario para o proceso de curado interno é unha estrutura cilíndrica oca, e ambos extremos están deseñados cunha certa conicidade para facilitar o desmoldeo. Un tubo de aceiro oco instálase coaxialmente dentro do molde central, é dicir, para quentar o tubo central, un extremo do tubo central está pechado e o outro extremo está aberto como entrada de vapor. Os pequenos orificios están distribuídos na parede do tubo central. Os pequenos orificios están distribuídos simetricamente nos catro cuadrantes desde a sección axial. O molde central pode xirar arredor do eixe, o que é conveniente para o enrolamento.

3. Sistema de desmoldeo

Para superar moitas deficiencias do desmoldeo manual, a moderna liña de produción de tubos de aceiro e vidro deseñou un sistema de desmoldeo automático. A estrutura mecánica do sistema de desmoldeo está composta principalmente por un dispositivo de carro de desmoldeo, un cilindro de bloqueo, unha abrazadera de fricción de desmoldeo, unha vara de soporte e un sistema pneumático. O carro de desmoldeo úsase para apertar o molde central durante o enrolamento e o cilindro bloquéase durante o desmoldeo. A vara do pistón retréase, a bóla de aceiro de suxeición levantada no lado da contrapunta báixase, o eixo afrouxase e, a continuación, as pinzas de fricción de desmoldeo completan o proceso de suxeición do eixo mediante a forza de fricción da rotación do eixo e o cilindro, e finalmente bloqueando o cilindro e as pinzas de fricción de desmoldeo. Separa o corpo do tubo do molde central con outros dispositivos para completar o proceso de desmoldeo.

Perspectivas de desenvolvemento futuro

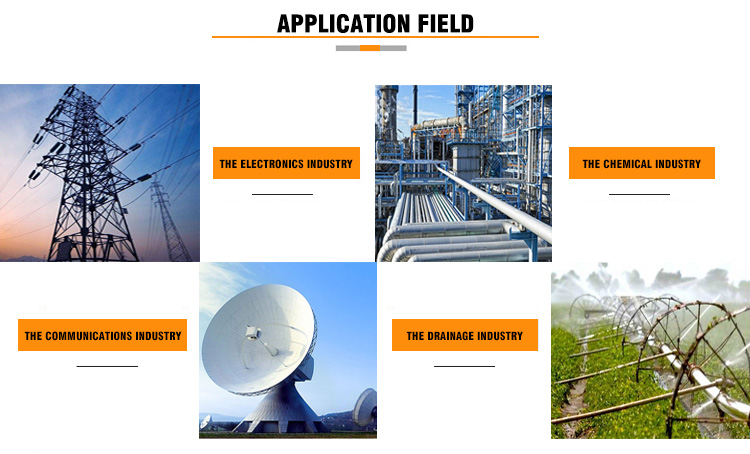

Amplo campo de aplicación do produto e gran espazo de mercado

As tubaxes de FRP teñen un deseño moi flexible e poden satisfacer as necesidades de aplicación en moitos campos. Os campos de aplicación comúns inclúen a construción naval, a fabricación de equipos de enxeñaría mariña, a petroquímica, o gas natural, a enerxía eléctrica, o abastecemento e drenaxe de auga, a enerxía nuclear, etc., e a demanda do mercado é grande.

Data de publicación: 27 de abril de 2021